Гидроабразивная резка

Оборудование

Оборудование для гидроабразивной резки используется как для создания новых форм деталей и изделий, так и для изменения существующих форм в них. Гидроабразивную резку используют в качестве дополнения к другим процессам резки, таких как лазерная резка металла и плазменная резка металла.

Услугу гидроабразивной резки и продукцию гидроабразивной резки чаще всего заказывают предприятия автомобильной, авиакосмической, производственной, лесозаготовительной, коммуникационной, металлургической и пищевой промышленности, а также художники и дизайнеры.

Продукция

Используя гидроабразивную резку, производители могут изготавливать бесчисленное количество разнообразных деталей и изделий. Примеры продуктов, которые они чаще всего производят с использованием гидроабразивной резки, включают фиксирующее оборудование (болты, шестерни и т. д.), Автомобильные детали, электронные компоненты, продукты для крупных сборочных линий и дизайнерские прототипы. Кроме того, художники могут использовать гидроабразивную резку для создания геометрически точных или сложных скульптур.

Достоинства гидроабразивной резки

- отсутствие термического воздействия на материал (температура в зоне реза 60-90ºС);

- отсутствие выгорания легирующих элементов в легированных сталях и сплавах;

- отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне;

- полная пожаро- и взрывобезопасность процесса;

- существенно меньшие потери материала;

- широкий спектр разрезаемых материалов и толщин (до 150—300 мм и более);

- высокая эффективность резки листовых материалов толщиной более 8 мм;

- возможность реза тонколистовых материалов в пакете из нескольких слоёв для повышения производительности, в том числе за счёт уменьшения холостых ходов режущей головки;

- экологическая чистота и полное отсутствие вредных газовыделений;

- высокое качество реза (шероховатость кромки Ra 1,6).

История

Впервые водометы начали использовать в 1800-х годах в Южной Африке и Новой Зеландии. В то время они использовали его как средство для смывания рыхлого угля, камней и другого мусора во время добычи. Таким образом, шахтеры смогли избежать опасностей, связанных с падениями, спусками и рикошетом.

В 1930-х годах производители по всему миру начали использовать водяную струю для промышленной резки. Например, в Советском Союзе производители использовали водяную струю для эффективной резки крупных камней. Они сделали это с помощью водометов, которые создавали давление около 7000 бар. Тем временем в США компания Paper Patents Company из Висконсина начала использовать узкие водяные струи для резки бумаги. Они сделали это за счет интеграции движущегося водоструйного сопла в машины, которые дозируют и наматывают бумажную ленту. Позже, в 1956 году, Карл Джонсон разработал станок для гидроабразивной резки, способный вырезать формы из пластика.

В то время как Советский Союз довольно рано смог резать твердые материалы с помощью гидроабразивной резки, в Соединенных Штатах инженеры пытались отказаться от мягких материалов до конца 1950-х годов. В 1958 году Билле Швача, который работал в компании North American Aviation, изобрел первую систему гидроабразивной резки, достаточно мощную для резки твердых материалов. Система Schwacha режет сплавы, такие как нержавеющая сталь, с использованием гиперзвуковой жидкости, подаваемой струей из насоса 100 000 фунтов на квадратный дюйм.

На основе этой системы, которая не лишена недостатков, другие инженеры работали над развитием возможностей гидроабразивной резки. Например, в 1962 году сотрудник Union Carbide Филип Райс начал разработку пульсирующей водяной струи, которая режет камни и металлы под давлением 50 000 фунтов на квадратный дюйм. Позже в том же десятилетии другие исследователи выяснили, какая форма сопла обеспечивает самую мощную и точную струю высокого давления для резки камня.

В 1970-х годах американские инженеры успешно сконструировали водоструйные резаки, в которых использовалась буровая техника, чтобы обеспечить давление 40 000 бар. После этого они обнаружили полезность абразивов при отделке материалов.

В 1982 году доктор Мохамед Хашиш опубликовал первую научную статью об абразивных водяных струях и о том, насколько они помогают производителям в стремлении к эффективной резке твердых материалов. В 1987 году он получил патент на абразивную гидроабразивную резку (AWJ).

В 1990-х годах компьютерные инженеры во главе с доктором Джоном Олсеном из корпорации OMAX разработали новое компьютерное программное обеспечение для управления движением сопла. OMAX и другие компании, последовавшие их примеру, начали объединение новой технологии ЧПУ, такой как программное обеспечение OMAX, со старыми станками гидроабразивной резки для создания передовых систем, которыми операторы могли управлять с большим контролем. Это позволило производителям производить гидроабразивную обработку форм с более высоким требуемым уровнем сложности и более жесткими допусками, чем когда-либо прежде. Затем, в начале 2000-х годов, инженеры по гидроабразивной технологии представили водяные струи с нулевым конусом, известные как динамические гидроабразивы.

Одним из наиболее важных компонентов оборудования, созданного инженерами по производству абразивной струи воды, является сопло, способное выдерживать самые высокие из возможных давлений. Например, одна из самых прочных форсунок AWJ сделана из композитного карбида вольфрама. Сегодня инженеры в этой области работают над разработкой коммерчески жизнеспособной микроабразивной гидроабразивной технологии. Со временем мы ожидаем, что отрасль гидроабразивной резки в целом получит новые возможности и станет еще более эффективной и экологически чистой.

Материалы

Гидравлические резаки работают с широким спектром материалов, включая пластмассы, такие как акрил, резина, сталь, алюминий, медь, гранит, оргстекло, пробка, дерево, а также некоторые керамические и стеклянные материалы.

Гидроабразивная резка - феноменальный процесс резки, но он подходит не для всех материалов. На одном конце спектра, например, некоторые толщины и составы керамики и стекла просто слишком непрочны, чтобы противостоять любой водяной струе, и, вероятно, расколются при воздействии. На другом конце спектра находятся такие материалы, как алмазы, которые слишком трудно разрезать струей воды. В дополнение к этому существуют гидрофобные элементы и чувствительные к влаге материалы, которые не могут функционировать под воздействием воды.

Детали процесса

Прежде чем процесс гидроабразивной резки серьезно начнется, операторы программируют оборудование на резку с желаемым уровнем давления. (Гидроабразивные резаки обычно производят от 30 000 до 90 000 фунтов на квадратный дюйм, хотя системы, предназначенные для резки и обработки очень прочных или толстых материалов, могут достигать уровней давления до 120 000 фунтов на квадратный дюйм.) После того, как они установили давление, операторы разрешают машине начать работу.

Пока это работает, происходит вот что:

Сначала вода проходит через насос высокого давления. Затем по трубопроводу высокого давления вода поступает к форсунке. Если это абразивный спрей, вода смешается с абразивом именно здесь. Так или иначе, внутри сопла отверстие резко фокусирует воду в тонкую струйку. Далее машина выбрасывает струю воды из сопла. Когда вода контактирует с материалом заготовки, она прорезает его с невероятной точностью и силой.

Дизайн

Поставщики услуг гидроабразивной резки могут конфигурировать оборудование и иным образом разрабатывать аспекты процесса, чтобы добиться наилучших результатов для вашего приложения. Аспекты процесса и технологического оборудования, которые они рассматривают и настраивают, включают давление струи, тип клея / наличие клея, размер отверстий, расстояние между отверстиями, материал отверстий и участие ЧПУ.

Операторы гидроабразивной резки выбирают силу струи, исходя из характеристик разрезаемого материала. Если они планируют обрабатывать хрупкие материалы, такие как керамика и стекло, чтобы избежать нежелательного разрушения, они должны использовать гораздо более низкое давление и не использовать абразивные материалы. С другой стороны, для самых твердых материалов требуются абразивные водоструйные резаки, которые объединяют мелкий абразив и воду в потоке под высоким давлением.

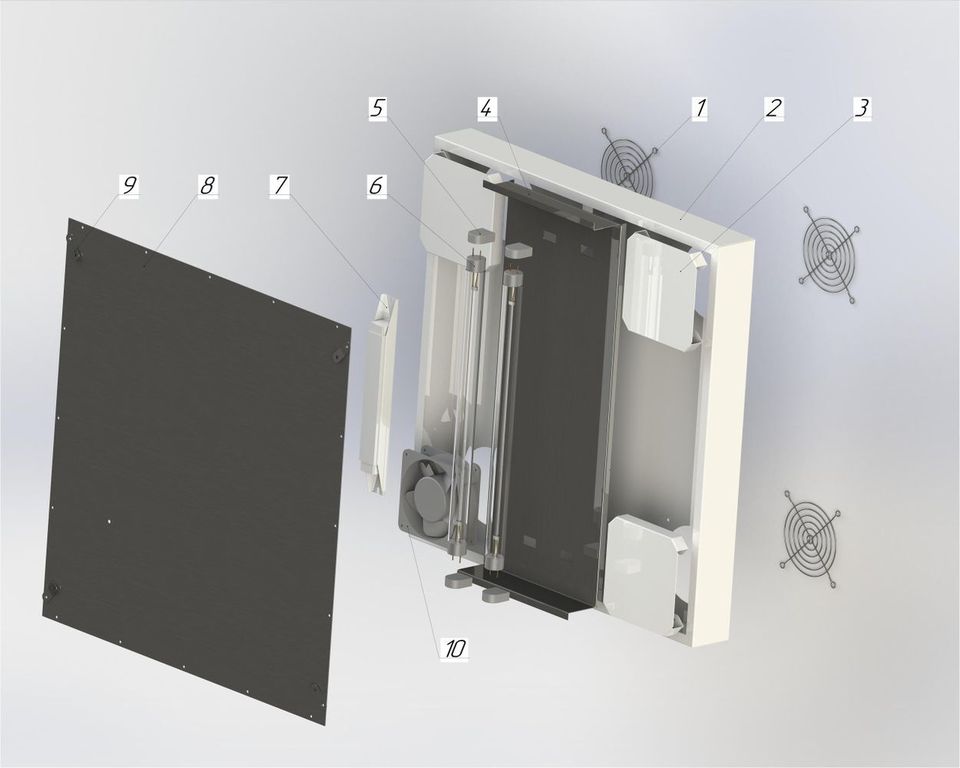

Используемое оборудование

Станки для гидроабразивной резки оборудованы для работы с партиями продукции любого размера, и они также могут быть спроектированы с несколькими одновременно работающими головками. Почти всегда для повышения точности и эффективности они управляются системами ЧПУ (числовое программное управление). Системы под управлением ЧПУ, которые могут выполнять операции, разработанные программным обеспечением, позволяют уменьшить пространство между вырезами, уменьшить количество ошибок, уменьшить отходы материала и повысить скорость выполнения работ.

Как правило, станки для гидроабразивной резки состоят, по меньшей мере, из следующих компонентов: сопла, муфты сопла, фитингов высокого давления, аттенюатора, отверстий, улавливающего резервуара или надежного держателя и программирования с ЧПУ.

Сопло, которое некоторые называют смесительной трубкой или фокусирующей трубкой, проталкивает воду через отверстия. Обычно производители делают его из нержавеющей стали.

Муфта насадки - это кисточка или губка, предотвращающая разбрызгивание.

Арматура высокого давления имеет боковые отверстия. Они следят за тем, чтобы в случае возникновения утечки из сопла содержащаяся в нем жидкость могла безопасно рассеяться, а не вырываться под давлением.

Аттенюатор регулирует давление воды на выходе и поддерживает его устойчивость.

Апертуры обычно делаются из рубина, алмаза или сапфира. По этой причине их часто называют драгоценностями. Их задача - сфокусировать воду так, чтобы она выходила из сопла идеальным лучом.

Бак- уловитель собирает случайную воду и мусор, чтобы операторы могли использовать его повторно.

Программирование с ЧПУ Waterjet представляет собой комбинацию программного обеспечения и электроники, которая управляет движениями резака.

Вариации и подобные процессы

Есть много разных видов гидроабразивной резки. Примеры этих различных процессов включают абразивную гидроабразивную резку, абразивную обработку потоком (AFM), чистую водоструйную резку и гидроабразивную резку с ЧПУ.

Абразивная водоструйная резка или абразивно-струйная обработка - это процесс гидроабразивной резки, в котором используется вода, смешанная с абразивными материалами. Примеры материалов, которые могут использовать операторы, включают гранат, алмаз и песок. Этот процесс обычен при резке / эрозии металла, а также при резке и формовании камня, кирпича и мрамора.

Обработка абразивным потоком (AFM) - это вторичный процесс, который производители используют для совершенствования труднодоступных и внутренних частей изделий и оборудования. Этот процесс предоставляет услуги, включая удаление заусенцев, удаление трещин, полировку и сглаживание.

Чистая гидроабразивная резка не требует использования каких-либо абразивов. Это оригинальный процесс гидроабразивной резки. С его помощью производители могут разрезать более мягкие материалы, такие как бумага, резина и ткань.

Гидроабразивная резка с ЧПУ - это любой процесс гидроабразивной резки, в котором используется программное обеспечение ЧПУ для идеальной резки.

Преимущества

Услуги гидроабразивной резки популярны среди заказчиков по многим причинам. Среди них - точность, холодная резка, утилизация материалов и экологичность, эффективность, рентабельность, уровень травматизма рабочих и приспособляемость.

Точность

Во-первых, в отличие от традиционных процессов резки, таких как резка ножом, процессы гидроабразивной резки не создают заусенцев или других дефектов. Скорее они создают детали с точными и гладкими краями. В сочетании с ЧПУ станки для точной гидроабразивной резки могут вырезать узоры и отверстия любых форм и размеров.

Холодная резка

Во - вторых, в отличие от лазерной резки, гидроабразивная резка не использует тепло, а представляет собой процесс холодной резки. Этот факт создает волновой эффект выгод. Одним из них является тот факт, что гидроабразивная резка не подвергает изделия риску деформации из-за трения, обесцвечивания или других связанных повреждений. Другим преимуществом отсутствия тепла в процессе является то, что он позволяет формовать термочувствительные материалы без угрозы случайного воспламенения или плавления. Более того, поскольку гидроабразивная резка - это процесс холодной резки, он более эффективен, чем другие процессы; его можно использовать для одновременной резки и штабелирования нескольких листов сырья.

Рекультивация материалов

Еще одним преимуществом услуг гидроабразивной резки является то, что они обладают высокой производительностью для рекультивации материалов. Поставщики услуг могут собирать, сортировать и повторно использовать большую часть абразивных материалов и воды, вытесняемых из сопел станков для гидроабразивной резки. Это не только экономит время и деньги, но также снижает воздействие на окружающую среду и повышает экологичность.

Эффективность

Далее, гидроабразивная резка - это процесс с низким энергопотреблением и высокой эффективностью; это лучшее из обоих миров. Не поглощая много энергии, он может быстро создавать идеальные формы.

Экономическая эффективность Услуги по гидроабразивной резке имеют низкие материальные затраты. Кроме того, благодаря быстрой и простой настройке, простому обслуживанию и тому факту, что операции могут продолжаться до 20 часов подряд, водоструйные резаки невероятно экономичны.

Уровень травматизма рабочих

Еще одно преимущество гидроабразивной резки заключается в том, что она представляет собой очень низкий риск несчастных случаев на рабочем месте или травм.

Возможность адаптации

Гидроабразивная резка - это услуга, которую операторы могут быстро изменить для новых применений. Кроме того, в целом они легко адаптируется. Производители могут вырезать выкройки из материалов для новых технологий.

Выбор поставщика услуг

Если вас интересуют услуги гидроабразивной резки, Вам необходимо оформить заявку заполнив форму ниже.